La tubería PEAD, también conocida como Caño PEAD, ofrece una solución sumamente confiable para el transporte de agua y líquidos en diversas aplicaciones. Adecuada para sistemas enterrados de aducción y distribución de agua potable, soportando un amplio rango de temperaturas, que ronda desde -40°C hasta 60°C, siendo ideal también para instalaciones industriales y mineras.

Con una destacada resistencia a los sismos, esta tubería se adapta eficazmente a movimientos sísmicos, manteniendo la integridad estructural. Su diseño asegura una estanqueidad superior, evitando filtraciones a través de conexiones perfectamente selladas. La ligereza del material facilita tanto el transporte como la instalación, reduciendo costos y tiempos de trabajo. Además, su rápida instalación y el menor número de uniones necesarias contribuyen a un sistema más fiable y económico.

No requiere pintura ni recubrimientos adicionales para protección contra la corrosión, eliminando gastos adicionales y simplificando el mantenimiento. Ofrece costos generales inferiores en comparación con los sistemas tradicionales, al mismo tiempo que proporciona una mayor durabilidad. Su resistencia al impacto y al stress-cracking, junto con una vida útil prolongada y una óptima soldabilidad, asegura un rendimiento confiable bajo diversas condiciones. Además, el bajo efecto de incrustación mantiene un flujo constante y minimiza problemas relacionados con obstrucciones.

Cumpliendo con las normativas internacionales para el transporte de agua potable, la tubería PEAD es versátil para una amplia gama de aplicaciones, incluyendo redes de alcantarillado, conducción de residuos industriales y químicos, relaves y riego de pilas de lixiviación en plantas mineras, transporte de gas y petróleo, riego tecnificado y protección de cables eléctricos y telefónicos.

ATOXICIDAD

El uso de Tubos de PEAD ha sido probado en el transporte de agua potable por todas las normativas internacionales. Dicho material responde a todas las prescripciones higiénicas relacionadas a los acueductos, como también a las normativas relacionadas a los materiales que vienen en contacto con alimentos; todo está favorecido por la completa ausencia de sabor y olor del material mismo.

RESISTENCIA A LA ABRASIÓN

Mientras que en condiciones normales de uso los tubos de acero han logrado resultados aceptables en el campo industrial, los tubos de plástico han sustituido ventajosamente a los tubos de acero que estaban expuestos a una fuerte erosión. Pruebas comparativas han demostrado que existe una marcada diferencia de erosión.

PROPIEDADES ELÉCTRICAS

El Polietileno es un óptimo aislante por su estructura no polar, característica notable utilizada en diferentes aplicaciones. Además, la elevada resistividad del volumen superficial hace que el material no sufra en lo mínimo por las corrientes parásitas.

RESISTENCIA A LOS SISMOS

Se ha podido establecer, después de analizar los efectos de terremotos ocurridos en varias partes del mundo, que el tubo de PEAD, aprovechando su mayor propiedad de elasticidad en comparación de los materiales tradicionales como fierro fundido, acero, fibra resina, etc., resulta menos vulnerable para la distribución de: agua potable, gaseoductos, alcantarillados civiles e industriales, en zonas clasificadas como sísmicas.

DESEMPEÑO HIDRÁULICO

Debido a su bajo coeficiente de rugosidad, el PEAD es un excelente material para el transporte de líquidos con una baja pérdida de carga en tramos largos.

ESTANQUEIDAD

Debido a sus características, que permiten realizar una unión por fusión, la tubería de polietileno representa uno de los sistemas más estancos que existen.

TEMPERATURAS DE TRABAJO

El rango de temperaturas de trabajo recomendado para el polietileno es de -40ºC hasta 60ºC. Es un material muy resistente a las bajas temperaturas lo que lo hace muy versátil.

ADEMÁS SE PUEDE DESTACAR

Bajo peso y facilidad de manipulación.

Rapidez de instalación.

Menor número de uniones.

Eliminación de pintura o recubrimientos de cualquier tipo para protección contra corrosión.

Costos generales inferiores a los sistemas tradicionales.

Mayor durabilidad.

Óptima soldabilidad.

Elevada resistencia al impacto.

Elevada resistencia al stress-cracking.

Bajo efecto de incrustación.

Elevada vida útil.

Propiedades del Polietileno de Alta Densidad (PEAD)

La materia prima utilizada para la producción de tuberías de PEAD es 100% virgen y cumple con la clasificación de MRS, que representa el comportamiento del material a largo plazo. Es importante entender los siguientes conceptos:

Mínima Resistencia Requerida (MRS)

El MRS es determinado mediante la realización de un análisis de regresión que entrega datos de acuerdo a las pruebas de presión a largo plazo. Dicho análisis permite predecir la resistencia mínima para una vida útil específica. Los datos son extrapolados para predecir la resistencia mínima a 20°C y a la vida útil de diseño de 50 años.

Tensión de Diseño (TS)

Corresponde a la Tensión Tangencial Admisible que se obtiene de dividir la mínima resistencia requerida por un factor de seguridad C, denominado coeficiente de diseño.

Relación Dimensional Estándar (SDR).

Es la relación del diámetro nominal exterior y el espesor nominal de pared.

Presión Nominal (PN).

Para tubería plástica para transporte de agua corresponde a la máxima presión continua de operación expresado en bares con agua a 20°C durante los 50 años de vida útil de diseño.

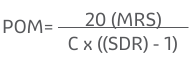

Presión de Operación Máxima (POM).

Es la presión máxima efectiva del líquido transportado expresado en bares (bar) para uso continuo. Se determina por la siguiente ecuación:

A continuación, se detallan los tipos de union.

Para la tubería de PEAD existen dos formas de unión.

-Unión mecánica (Juntas de compresión)

-Unión por temperatura Electrofusión. Termofusión.

UNIÓN MECÁNICA CON JUNTAS DE COMPRESIÓN:

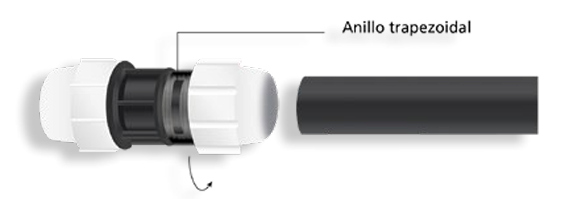

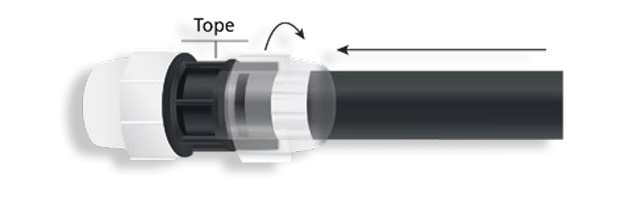

Como su nombre lo indica es una unión mecánica en la que se requiere de un accesorio especial, el cual está compuesto por un casquillo cónico, que presenta en la superficie que estará en contacto con la tubería unas estrías que sujetan a la tubería para evitar un desplazamiento axial. Además presentan anillas de goma que funcionan como sellos para evitar filtraciones. Esta unión se la realiza de la siguiente manera:

Paso 1. Mida la profundidad de la campana de conexión desde el borde hasta el tope interior de la conexión. Marque esta medida en la tubería para asegurar la longitud de inserción. Desajuste la rosca de la extremidad sin necesidad de soltarla completamente.

Paso 2. Introduzca el tubo con un movimiento circular dentro del accesorio pasando el casquillo cónico de apriete y el sello de goma llegando hasta el tope interno. Verifique con la marca en el tubo.

Paso 3. Gire la rosca de la extremidad en dirección del cuerpo del accesorio, gire la rosca con fuerza aunque no sea necesario llegar hasta el tope.

UNIÓN POR TEMPERATURA CON ELECTROFUSIÓN:

Esta unión es ejecutada utilizando un accesorio especial que contiene resistencias eléctricas incorporadas internamente las cuales son calentadas a través de un equipo de electrofusión controlado eléctricamente. Este equipo proporciona corriente eléctrica a través de las resistencias eléctricas las cuales se calientan y forman una fundición entre tubo y accesorio, formando así una de las uniones más seguras existentes. El procedimiento para realizar esta unión es el siguiente:

Paso 1. Limpie muy bien y seque el extremo de la tubería.

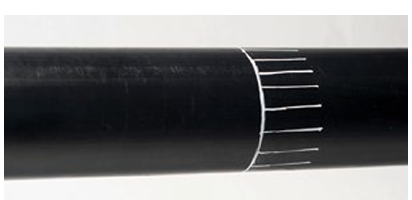

Paso 2. Marque primeramente la longitud del tubo a introducirse en el accesorio, luego marque el área del tubo que se va a raspar trazando líneas visibles y perpendiculares al raspado.

Paso 3. Raspe en forma manual o con el raspador mecánico un espesor de aproximadamente 0.3 mm de la superficie exterior. No tocar con las manos la superficie ya raspada.

Paso 4. Realice los pasos anteriores para el tubo opuesto, retire el accesorio del embalaje e introduzca el tubo hasta las marcas realizadas. La zona que se va a soldar debe permanecer estable e inmóvil, para esto es posible utilizar el alineador.

Paso 5. Conecte los electrodos de la electrofusora al accesorio verificando los colores de los terminales, realice la soldadura activando la soldadora. Deje enfriar el tiempo indicado en la etiqueta antes de quitar el alineador.

UNIÓN POR TERMOFUSIÓN:

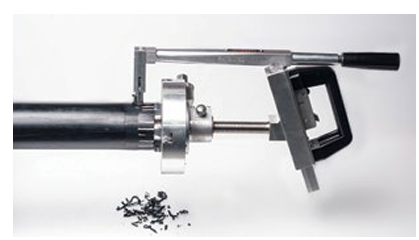

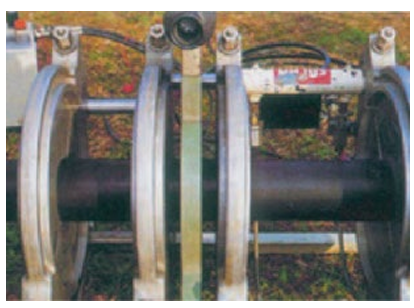

Este tipo de unión no requiere de un accesorio extra, se realiza por calentamiento en los extremos de dos tuberías y la unión con una fuerza axial, llegándose a obtener una soldadura a tope. Este tipo de unión se utiliza para diámetros grandes.

- Los equipos comunmente utilizados por termofusión están constituidos por tres elementos: unidad de fuerza (compuesta de una unidad hidráulica y un alineador), refrentador y placa calentadora.

Paso 1. A partir de la tabla entregada por el fabricante, verifique la presión de soldadura requerida y súmela a la presión inicial para desplazamiento (inercia de la máquina más el peso propio del tubo a ser desplazado).

Paso 2. Verificar el perfecto alineamiento de los tubos.

Paso 3. Use el refrentador para rectificar las superficies a ser unidas.

Paso 4. Limpiar la superficie con la solución a base de alcohol y a partir de ese instante evite tocar la región a ser soldada.

Paso 5. Cuando la temperatura de la placa calentadora llegue al valor recomendado por el fabricante, posiciónela manteniendo la presión de soldadura hasta la formación de un cordón inicial entre la placa y el tubo (la tabla suministrada de la máquina indicará la dimensión del cordón).

Paso 6. Retire la placa calentadora y aproxime los tubos. El cordón de soldadura aumentará de dimensión. Aguarde el enfriamiento recomendado por el fabricante del equipo.

Paso 7. Solamente después de logrado el enfriamiento requerido, puede mover el equipo para una próxima soldadura.